Con i moderni processi produttivi e i macchinari CNC all’avanguardia, è possibile garantire elevati livelli qualitativi dei particolari torniti e fresati, sia per quanto riguarda le tolleranze dimensionali e di forma che per la rugosità delle superfici lavorate.

Nelle produzioni automatizzate ad elevati volumi, è necessario tenere sotto controllo i parametri macchina e lo stato degli utensili per garantire la migliore efficienza possibile del processo ed evitare che possano insorgere dei problemi con conseguente dispendi di tempi e costi.

Ecco allora un elenco di possibili criticità di lavorazione, riferite in particolare alla lavorazione di fresatura, con i relativi consigli utili per gestirli e risolverli al meglio.

Vibrazione

La presenza di vibrazioni è una delle complicanze più frequenti da cui conseguono la realizzazione di superfici poco rifinite e scarsamente precise, una minore durata dei taglienti e la generazione di intense sollecitazioni delle parti critiche della macchina. Le cause della vibrazione possono essere diverse:

- Fissaggio debole. In questo caso, è utile valutare la direzione delle forze di taglio, fornire il supporto adeguato, ridurre la profondità di taglio o migliorare il fissaggio.

In alternativa, si può scegliere una fresa con passo largo e differenziato oppure selezionare una geometria a L con un piccolo raggio di punta e un tratto piano parallelo limitato oppure ancora un inserto a grana fine non rivestito. Attenzione: se rispetto alle forze di taglio il pezzo non ha un supporto sufficiente, è importante evitare la lavorazione.

- Pezzo debole in senso assiale. Quando questo accade, si può prendere in considerazione una fresa per spallamenti con geometria positiva, scegliere un inserto con geometria a L, ridurre la forza di taglio assiale, selezionare una fresa con passo largo e differenziato, migliorare il fissaggio dell’utensile oppure controllarne l’usura e il runout del supporto.

- Sporgenza utensile eccessivamente elevata. I possibili metodi di intervento sono: usare frese con passo largo e differenziato, bilanciare le forze di taglio radiali e assiali, ridurre al minimo la sporgenza, usare una geometria dell’inserto con taglio leggero oppure usare la fresatura discorde per la finitura o frese di grandi dimensioni. Un’altra possibilità è quella di ridurre la profondità di taglio assiale.

- Fresatura di spallamento retto con mandrino debole. Per risolvere il problema si possono selezionare fresa e inserto positivi e con taglio leggero oppure scegliere il diametro della fresa più piccolo possibile. In alternativa, provare la fresatura discorde e modificare la flessione del mandrino per verificare che sia accettabile per la fresatrice.

- Avanzamento tavola irregolare. Una possibile soluzione è provare la fresatura discorde oppure serrare il meccanismo di avanzamento della macchina.

- Dati di taglio. I rimedi più adatti sono: ridurre la velocità di taglio, aumentare l’avanzamento e modificare la profondità di taglio.

- Insufficiente stabilità. In questo caso, è bene ridurre la sporgenza e cercare di migliorare anche la stabilità.

- Vibrazione agli angoli, risolvibile programmando grandi raggi di punta con ridotta velocità di avanzamento.

Intasamento truciolo

La causa principale è la presenza di un ostacolo comune in caso di esecuzione di cave complete, soprattutto con materiali che tendono a generare trucioli lunghi. L’intasamento può provocare danni all’angolo dell’inserto, scheggiatura e rottura del tagliente e rimacinazione dei trucioli.

Per risolvere la situazione è possibile: migliorare l’evacuazione del truciolo usando abbondante fluido da taglio o aria compressa, ridurre la velocità di avanzamento, provare la fresatura discorde per l’esecuzione di cave profonde, usare frese con passo largo oppure suddividere i tagli profondi in più passate

Rimacinazione dei trucioli

La rimacinazione dei trucioli si osserva nell’esecuzione di cave dal pieno e di tasche (soprattutto quando il materiale lavorato è il titanio) oppure nella fresatura di cavità e tasche profonde. Provoca fratture del tagliente, intasamento da truciolo ed è molto pericolosa per la sicurezza e la durata del tagliente.

I rimedi possibili sono essenzialmente 4:

- eliminazione dei trucioli con l’aiuto di aria compressa o abbondante fluido da taglio;

- riduzione della velocità di avanzamento;

- suddivisione di tagli profondi in più passate;

- modifica della posizione della fresa e del percorso dell’utensile.

Finitura superficiale insoddisfacente

Anche in questo caso, le cause possono essere molteplici. La vibrazione, di cui abbiamo già parlato, è una di queste a cui vanno aggiunte:

- Avanzamento eccessivo per giro, risolvibile impostando la fresa assialmente o classificando gli inserti, oppure controllando il runout del mandrino e le superfici di montaggio della fresa, riducendo l’avanzamento per dente fino al 70% della larghezza del tratto piano e usando inserti raschianti.

- Formazione di tagliente di riporto. In questo caso, le soluzioni sono: aumentare la velocità di taglio, usare inserti con taglienti affilati e con lato superiore liscio, interrompere il fluido di taglio oppure utilizzare una geometria di inserto positiva.

- Taglio in tirata. In questo caso sarà necessario controllare l’inclinazione del mandrino, il valore di runout assiale e il parallelismo sui tratti piani e sull’inserto raschiante usato, ridurre le forze di taglio radiali, scegliere un diametro di fresa inferiore e regolare le superfici di montaggio in modo che la fresa non “sfarfalli”.

- Sbordatura del pezzo. Per risolvere la situazione è bene provare a ridurre l’avanzamento, utilizzare una fresa con passo normale o stretto, selezionare un angolo di registrazione più adatto (45°), una geometria di taglio più leggera e un inserto affilato, monitorare l’usura sul fianco e riposizionare la fresa per garantire che il truciolo in uscita sia più sottile.

Formazione di bave

Avviene specificatamente nel caso di superleghe HRSA/acciaio inossidabile. Le possibili soluzioni sono utilizzare un raggio utensile più grande così che l’angolo di entrata risulti minore e mantenere la profondità di taglio al di sotto del raggio.

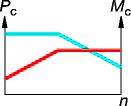

Potenza macchina

Va sempre tenuto conto della curva di potenza, poiché il rendimento della macchina potrebbe diminuire in caso di giri al minuto troppo bassi. Se questo accade, i possibili interventi comprendono: il passaggio da un passo normale a uno largo, l’utilizzo di una fresa positiva oppure di una più piccola, la riduzione della velocità o della profondità di taglio.

Usura degli utensili

Quando si parla di utensili, si devono prendere in considerazione diverse tipologie di usura:

Usura sul fianco

Se l’usura è rapida e causa un’insoddisfacente finitura superficiale o il mancato rispetto delle tolleranze, le soluzioni più congeniali sono: ridurre la velocità di taglio e aumentare l’avanzamento.

Se, invece, si tratta di un’usura eccessiva che causa una breve durata del tagliente, i modi migliori per intervenire sono aumentare l’avanzamento, optare per una fresatura concorde, eliminare i trucioli con l’aiuto di aria compressa, controllare i dati di taglio raccomandati.

Quando l’usura non è uniforme e causa danni agli angoli, è opportuno:

- moderare il runout al di sotto di 0,02 mm;

- controllare mandrino e pinza;

- ridurre al minimo la sporgenza dell’utensile;

- suddividere la profondità di taglio assiale in più di una passata;

- migliorare il fissaggio di utensile e pezzo da lavorare;

- diminuire la velocità di avanzamento e di taglio.

Craterizzazione

Parliamo di un’usura eccessiva con indebolimento del tagliente o di una rottura nella parte posteriore del tagliente che provoca una finitura superficiale di scarsa qualità.

In questo caso gli interventi possibili prevedono la scelta di una qualità rivestita Al203 e di una geometria di inserto positiva, oppure la riduzione della velocità al fine di ottenere una temperatura più bassa e poi l’avanzamento.

Deformazione plastica

Si tratta di una particolare tipologia di deformazione che causa insufficiente controllo di truciolo, finitura superficiale inadeguata e rottura dell’inserto. Per rimediare a questa situazione è necessario selezionare una qualità più resistente all’usura oltre a ridurre la velocità di taglio e di avanzamento.

Scheggiatura

A causa del martellamento da parte del truciolo, sia la parte del tagliente sottoposta al taglio, sia la parte superiore, sia il supporto dell’inserto, possono risultare danneggiati e causare una rugosità superficiale non soddisfacente, oltre a un’eccessiva usura sul fianco.

Come risolvere questa situazione?

Scegliendo una qualità più tenace, un inserto con un tagliente più robusto, aumentando la velocità di taglio, utilizzando una geometria positiva, riducendo l’avanzamento all’inizio del taglio e migliorando la stabilità.

Usura a intaglio

Parliamo di un tipo di usura con finitura superficiale insoddisfacente e rischio di rottura del tagliente. Per rimediare, è possibile ridurre la velocità di taglio o scegliere una qualità più tenace.

Microfessurazioni termiche

Si tratta di piccole microfessurazioni perpendicolari al tagliente con sgretolamento dello stesso e finitura superficiale non soddisfacente. Le microfessurazioni termiche sono dovute a variazioni di temperatura che avvengono in seguito a lavorazioni a taglio interrotto e adduzione di refrigerante variabile.

Cosa fare? Selezionare una qualità più tenace con una migliore resistenza alle sollecitazioni termiche e valutare se applicare o meno il fluido da taglio.

Tagliente di riporto (T.d.R.)

In conseguenza a questo particolare tipo di usura, la finitura superficiale risulta insoddisfacente e il tagliente può sgretolarsi. Ci sono due possibili soluzioni: aumentare la velocità di taglio e passare a una più adatta geometria dell’inserto.

Se invece il materiale del pezzo si salda al tagliente è necessario aumentare la velocità di taglio e l’avanzamento, selezionare una geometria positiva e utilizzare olio nebulizzato o fluido da taglio.