La riduzione del tempo ciclo nella produzione di particolari torniti

Con tempo ciclo si intende il tempo necessario per la produzione di un particolare. La velocità con la quale vengono prodotti particolari torniti è uno dei parametri più importanti che si riflette sul costo finale degli stessi. Pertanto, nella torneria automatica, fondamentale è la velocità dei macchinari usati, che essi siano centri di tornitura e fresatura, torni plurimandrino o macchine transfer.

Ogni frazione di secondo è importante

Una torneria come la Gima S.p.A. lavora con elevati volumi di produzione, producendo ogni anno lotti che vanno da poche migliaia di pezzi fino a oltre un milione di pezzi. Una piccola riduzione del tempo ciclo pertanto, moltiplicata per il grande quantitativo di particolari, può comportare sul lungo periodo grandi vantaggi.

Definire la sequenza delle operazioni di tornitura

Quando viene prodotto un nuovo componente tornito, come ad esempio alberi per elettrodomestici o minuteria metallica per meccanica ed idraulica, è importante tenere sotto controllo il tempo ciclo per una durata tale da avere una stima rappresentativa e che tenga conto delle variazioni che avvengono nella realtà.

Ogni fase della produzione è importante per raggiungere il tempo ciclo ottimale. Definire la sequenza delle operazioni di tornitura significa anche stilare una lista degli utensili, definire il set-up ovvero l’attrezzaggio della macchina, definire il programma CNC e prevedere una fase di ottimizzazione dello stesso.

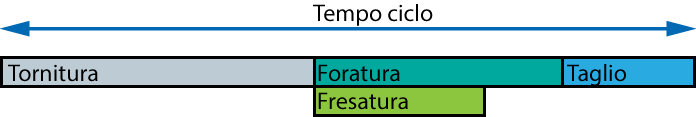

Mascheramento del tempo ciclo

Per minimizzare il tempo di produzione, è fondamentale che le operazioni della macchina siano eseguite con il massimo grado di contemporaneità possibile. Questo principio, detto mascheramento del tempo ciclo, fa sì che solo le operazioni che necessitano di essere eseguite in sequenza contribuiscano all’incremento del tempo ciclo. Diversamente, le operazioni effettuate in parallelo vengono “mascherate”.

La scelta della macchina CNC

Questo aspetto risulta fondamentale nella scelta della macchina più adatta per la produzione di un dato particolare: il numero di mandrini, di assi, di utensili motorizzati e non, incidono sulla capacità della macchina di eseguire operazioni in parallelo. I torni plurimandrino e le macchine transfer consentono di ottimizzare il tempo ciclo proprio grazie al principio del mascheramento.

La scelta degli utensili

Il tempo di lavorazione effettivo, ovvero il tempo nel quale l’utensile entra in contatto con il pezzo, può essere ottimizzato attraverso la scelta degli utensili più appropriati per ogni specifica lavorazione.

Nella fase di scelta dell’utensile è fondamentale tener conto di:

- Materiale da lavorare

- Qualità e rivestimento superficiale dell’utensile

- Rigidità del porta utensile

- Numero di denti (nel caso di frese)

- Tipo di filettatura (per asportazione o a rullare)

- Refrigerante da utilizzare

Set-up degli utensili

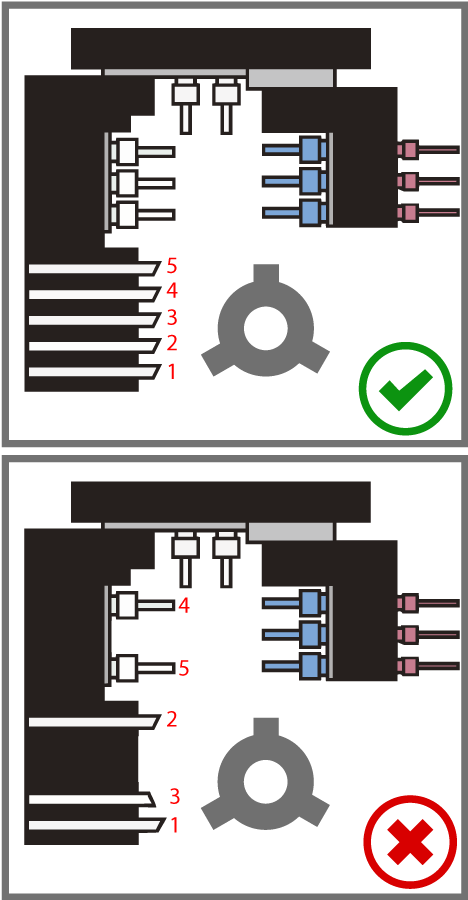

L’installazione degli utensili nella macchina va sempre effettuata tenendo in considerazione:

- Geometria degli utensili

- Direzione di taglio

- Sequenza di utilizzo di ogni utensile

Nel caso di torrette multi utensile, è importante mantenere tutti gli utensili allineati tra loro, per evitare inutili spostamenti degli assi. Inoltre, per evitare inversioni del senso di rotazione del mandrino, gli utensili vanno montati tutti nella stessa direzione di taglio.

Per evitare inutili movimenti avanti-indietro degli assi, è consigliabile installare gli utensili rispettando la sequenza con quale vengono richiamati nel programma. Evitare inoltre di lasciare dei porta utensile vuoti, occupando, quando possibile, stazioni consecutive della torretta.

L’importanza dell’intero ciclo produttivo

La fase di lavorazione della macchina è la prima indagata quando si tratta di ottimizzare il tempo ciclo. Ovviamente però, va prestata attenzione anche a tutte le operazioni complementari.

Particolare attenzione va rivolta alla fase di alimentazione delle barre di materia prima. In alcuni casi può essere opportuno lavorare con bussola guida, in altri senza.

La materia prima inoltre riveste in ruolo importante, sia per quanto riguarda la qualità del materiale da lavorare (acciaio, inox, ottone, alluminio o altre leghe), sia per la geometria. In alcuni casi scegliere un diverso profilo di partenza può essere vantaggioso.

Tecnologia ed esperienza

Ad oggi, i produttori di centri di tornitura offrono moltissime soluzioni dedicate a lavorazioni di taglio, fresatura, foratura, filettatura, rullatura che consentono di ottimizzare i tempi ciclo.

La Gima S.p.A. è un’azienda altamente specializzata nella torneria automatica. Rimanendo sempre al passo coi tempi, riesce a garantire elevati standard qualitativi per grandi volumi di produzione per vari settori come alberi per lavatrici, componenti per serrature, minuteria metallica, strumenti musicali ecc.