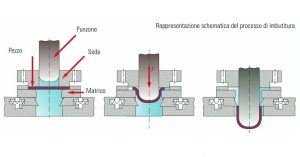

L’imbutitura è una lavorazione mediante la quale è possibile deformare una lamiera d’acciaio o altri materiali non ferrosi. Con essa si può far riferimento a lavorazioni che prevedono simultaneamente deformazioni di allungamento e compressione, utilizzate principalmente per ottenere oggetti di forma cava, cilindrica o a coppa.

L’imbutitura della lamiera viene eseguita mediante stampo progressivo o stampo transfer e consente di realizzare numerosi oggetti dalla cavità profonda, tra cui: componenti di carrozzeria per automobili, particolari per il settore degli elettrodomestici, dell’arredamento, dell’elettronica, contenitori vari come lattine, pentole e molto altro. In generale, questo particolare tipo di lavorazione permette di eseguire articoli plasmati in un unico pezzo, senza giunture.

Rispetto ad altre lavorazioni meccaniche, l’imbutitura può essere molto più vantaggiosa, perché permette di ottenere particolari in materiale ferroso o non ferroso dalla forma allungata, privi di grinze e altamente deformati, che mantengono una buona qualità superficiale.

Imbutitura VS fusione

L’imbutitura è una lavorazione che viene effettuata a freddo, mentre la fusione è una lavorazioni a caldo. Con la fusione, il materiale viene portato allo stato liquido attraverso il riscaldamento e in seguito colato in appositi stampi, nei quali si solidifica assumendo la geometria desiderata. I getti sono i pezzi ottenuti tramite questa lavorazione.

La tecnica della fusione non è adatta a tutti i tipi di materiali, occorre sempre verificare la fusibilità e la colabilità della lega che si vuole fondere. In generale, viene utilizzata per produrre oggetti ed elementi per la rubinetteria, maniglie, caffettiere, carburatori, valvolame, ecc.

Progettare un particolare che sia fattibile tramite imbutitura, consente solitamente di ridurre il costo unitario, migliorare la produttività e la qualità e, in generale, ridurre i costi di produzione. Non a caso, molti particolari che in passato venivano prodotti per fusione, sono stati convertiti alla produzione tramite imbutitura.

Flusso e controllo del materiale

Le parole chiave dell’imbutitura sono flusso e controllo del materiale.

Le parole chiave dell’imbutitura sono flusso e controllo del materiale.

Con flusso si intende come il materiale deve essere deformato in modo da poter essere ristrutturato nella forma desiderata. Si pensi a un grande foglio di materiale gommoso che viene disposto su una forma voluta tramite l’applicazione di una pressione, questa immagine rende l’idea di come matrici e punzoni agiscono nella deformazione della lamiera.

Il controllo di questo flusso, ovvero dove il materiale deve andare e dove no, è l’altro aspetto fondamentale e viene garantito dall’utilizzo del premilamiera.

Imbutitura profonda: di cosa si tratta?

Quando il pezzo da ottenere ha una profondità maggiore della sua larghezza, il procedimento prende il nome di imbutitura profonda. La buona riuscita dipende da molti fattori, tra i quali:

- geometria del particolare;

- tipo di materiale, spessore e caratteristiche meccaniche: più l’imbutitura è profonda, più la materia prima deve essere di qualità e permettere grandi deformazioni prima di arrivare a rottura;

- velocità della pressa: deve permettere il flusso del materiale;

- raggio di imbutitura;

- rapporto di imbutitura: è uno dei fattori fondamentali da considerare e determina il numero dei passi necessari nello stampo;

- finitura superficiale di punzoni e matrici;

- lubrificante: insieme alla finitura superficiale, riduce il coefficiente di attrito permettendo al materiale di scivolare meglio;

- pressione del premilamiera;

- gioco tra punzone e matrice.

Tutti questi fattori, abbinati a una grande esperienza nel settore, contribuiscono alla buona riuscita di uno stampo per imbutitura.

Stampi per imbutitura: garanzia di qualità

L’imbutitura è un processo tecnologico che, come abbiamo visto, trova la sua massima espressione nei settori industriali che necessitano di componenti con elevato volume di produzione, di alta qualità superficiale e dalle forme tridimensionali, spesso anche molto complesse. Una volta realizzate, queste forme possono ovviamente subire ulteriori operazioni di piegatura e tranciatura per ottenere il pezzo finito.