Dopo aver illustrato le macchine CNC per fresatura e la loro evoluzione in centri di tornitura-fresatura, è arrivato il momento di dare qualche informazione di carattere teorico. Come in ogni settore, anche in quello delle lavorazioni meccaniche esistono, infatti, termini e formule senza i quali sarebbe impossibile comprendere il funzionamento dei macchinari e descrivere in modo rigoroso le operazioni.

La corretta terminologia nell’ambito della produzione di particolari fresati e torniti, si accompagna, infatti, a un ricco formulario, da avere sempre sottomano per riuscire a impostare con la massima precisione possibile i parametri di lavoro delle macchine e ottenere così un prodotto rispondente alle esigenze richieste, nell’ambito di una produzione efficiente.

Glossario della fresatura

Che si tratti di produrre minuterie metalliche di precisione o effettuare lavorazioni meccaniche più pesanti, non ci si può esimere dall’approfondire gli aspetti teorici che riguardano la fresatura. Di seguito un elenco dei principali termini che un addetto alla fresatura e torni-fresatura deve conoscere.

Velocità di rotazione mandrino, velocità di taglio e diametro della fresa

Velocità di rotazione mandrino, velocità di taglio e diametro della fresa

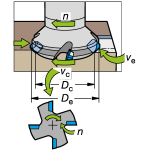

- La velocità di rotazione del mandrino (n) viene misurata in giri/min e indica il numero di giri al minuto compiuti da una fresa montata sul mandrino.

- La velocità di taglio (vc) è misurata in m/min e rappresenta la velocità periferica di lavorazione del pezzo da parte del tagliente. E’ importante rispettare i valori consigliati dal produttore dell’utensile e degli inserti.

- Il diametro specifico della fresa (Dc), che a sua volta ha un diametro di taglio effettivo (De), serve per calcolare la velocità di taglio (vc) e la velocità di taglio effettiva (ve).

Avanzamento e numero di denti

Avanzamento e numero di denti

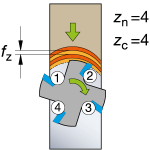

- L’avanzamento per dente (fz mm/dente) si calcola in base al valore massimo da utilizzare per lo spessore del truciolo; il valore viene usato per il calcolo dell’avanzamento tavola, il quale è a sua volta determinato dal numero di denti della fresa.

- Il numero dei denti che ha disposizione un utensile (zn) può variare notevolmente e va scelto in base all’avanzamento della tavola che si vuole ottenere, oltre ovviamente al tipo di lavorazione da eseguire; questo dato si differenzia dal numero di denti effettivo (zc) che, invece, è rappresentato dal numero reale di denti in presa.

Profondità di taglio

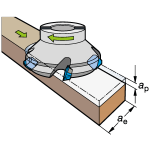

Nell’ambito della fresatura si distinguono due diverse tipologie di profondità di taglio:

- assiale (ap in mm), che si riferisce allo spessore del materiale che deve essere asportato; come per la velocità di taglio, è importante attenersi alle specifiche dell’utensile.

- radiale (ae in mm), che corrisponde alla larghezza della superficie del pezzo da lavorare occupata dall’utensile.

Potenza netta, coppia e forza di taglio specifica

Potenza netta, coppia e forza di taglio specifica

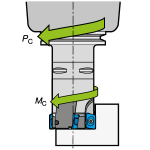

- Per potenza netta (Pc) si intende la potenza che il macchinario per la fresatura deve generare affinché i taglienti possano svolgere il loro lavoro.

- La coppia (Mc) corrisponde, invece, al valore del momento torcente fornito dalla fresatrice durante il taglio.

- La forza di taglio (kc) si misura in N/mm2 ed è una costante propria del materiale che viene lavorato.

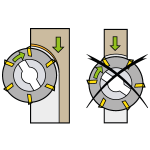

Diametro e posizione della fresa

Quando si effettua una lavorazione meccanica di fresatura è necessario scegliere, innanzitutto, il diametro della fresa. Il diametro viene scelto sulla base della potenza che può generare il macchinario, alla geometria da realizzare e alla larghezza del pezzo.

Una volta stabilito questo parametro occorre posizionare in modo corretto la fresa: i denti e il pezzo devono entrare in contatto nel modo più preciso possibile per garantire un’operazione di fresatura di qualità ed ottimizzare la durata degli utensili.

Le regole fondamentali a cui attenersi per stabilire una corretta posizione della fresa sono 3:

- per ottenere una direzione migliore in favore delle forze di taglio è consigliabile spostare la fresa fuori dal centro;

- regola dei 2/3: la fresa è impegnata nel taglio per i 2/3 del diametro, questa è la miglior condizione possibile.;

- la fresa dovrebbe avere un diametro superiore dal 20% al 50% rispetto alla larghezza di taglio.

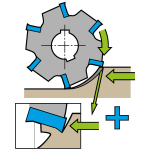

Fresatura concorde o discorde

La posizione della fresa, come già detto è molto importante se si vuole realizzare un oggetto molto preciso e rispondente ai requisiti richiesti, ma quale tipologia di fresatura è meglio adottare? Nell’industria meccanica si distinguono due tipi di fresatura: quella concorde e quella discorde.

Con la fresatura concorde la fresa ha un moto di rotazione che procede lungo la medesima direzione di avanzamento del pezzo.

La tipologia concorde è consigliabile per diverse ragioni:

- i trucioli non vengono rimacinati dalla fresa;

- non sfregando sul pezzo, conserva al meglio i taglienti;

- favorendo il trasferimento di calore nel truciolo, preserva al tempo stesso la fresa e il pezzo da lavorare.

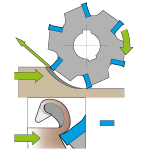

Nella fresatura discorde, invece, la fresa e il pezzo avanzano in direzione opposta l’una all’altro, rovinando molto più facilmente i taglienti. Di solito, questa fresatura è sconsigliata se si vogliono garantire delle condizioni di taglio ottimali; viene utilizzata per lo più nelle lavorazioni pesanti.

Nella fresatura discorde, invece, la fresa e il pezzo avanzano in direzione opposta l’una all’altro, rovinando molto più facilmente i taglienti. Di solito, questa fresatura è sconsigliata se si vogliono garantire delle condizioni di taglio ottimali; viene utilizzata per lo più nelle lavorazioni pesanti.