Un controllo efficace dei carichi meccanici permette di mantenere intatta la qualità di fresa e taglienti più a lungo: scopriamo insieme come.

L’operazione di fresatura è una lavorazione meccanica che permette la realizzazione di un pezzo attraverso l’asportazione di truciolo dallo stesso. A differenza della tornitura, in cui i particolari ottenuti sono simmetrici rispetto a un asse di rotazione centrale, nella fresatura viene imposto un moto rotatorio a un utensile chiamato fresa che va ad agire su un pezzo in moto di avanzamento lineare.

L’operazione di fresatura è una lavorazione meccanica che permette la realizzazione di un pezzo attraverso l’asportazione di truciolo dallo stesso. A differenza della tornitura, in cui i particolari ottenuti sono simmetrici rispetto a un asse di rotazione centrale, nella fresatura viene imposto un moto rotatorio a un utensile chiamato fresa che va ad agire su un pezzo in moto di avanzamento lineare.

Nella tornitura, inoltre, l’utensile che incide il pezzo in lavorazione è solamente uno, di forma cuneiforme e che si muove secondo un moto rettilineo. La fresa, invece, è dotata di una serie di “punte” chiamate taglienti che, con carichi intermittenti, vanno ad agire sul pezzo per asportarne il truciolo, e restituire così la forma richiesta dal pezzo.

È necessario adottare una serie di accorgimenti per ottenere buone fresature e affinché i taglienti della fresa si mantengano integri a lungo nel tempo. Andremo a elencare alcuni consigli di seguito.

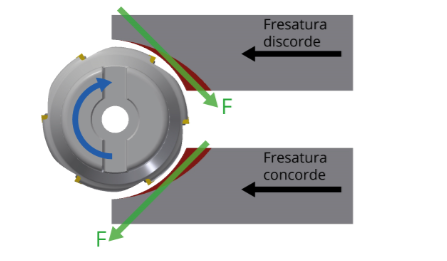

Fresatura concorde e discorde: quale scegliere?

La fresatura concorde è quella in cui il moto di rotazione della fresa procede nella stessa direzione del moto di avanzamento lineare del pezzo; nella fresatura discorde, invece, avviene il contrario: pezzo e fresa procedono in direzione opposta. Dal punto di vista della buona conservazione dei taglienti è quasi sempre consigliabile la fresatura concorde, per una serie di motivi:

- la fresatura discorde prevede uno sfregamento sul pezzo più intenso da parte del tagliente che, dunque, si rovina maggiormente;

- la fresatura concorde favorisce il trasferimento di calore nel truciolo, proteggendo sia il pezzo che l’utensile;

- con questa tipologia di movimento è più difficile che i trucioli vengano rimacinati dalla fresa, in quanto vengono automaticamente “gettati” dietro di essa.

Sono pochi i casi in cui è preferibile adottare la fresatura discorde, ad esempio nelle lavorazioni pesanti, quando si ha a che fare con macchine vecchie e poco stabili, in quanto la fresatura concorde genera movimenti discendenti che a loro volta possono causare movimenti indesiderati del pezzo in lavorazione.

Sono pochi i casi in cui è preferibile adottare la fresatura discorde, ad esempio nelle lavorazioni pesanti, quando si ha a che fare con macchine vecchie e poco stabili, in quanto la fresatura concorde genera movimenti discendenti che a loro volta possono causare movimenti indesiderati del pezzo in lavorazione.

La fresatura concorde, inoltre, prevede che l’utensile entri nel pezzo allo spessore massimo del truciolo (spiegheremo meglio questo concetto nel paragrafo dedicato). Ciò significa che l’utensile è sottoposto a carichi meccanici elevati ed è importante assicurarsi che gli utensili utilizzati siano adatti a sostenerli (i materiali con cui vengono realizzati i taglienti oggi – metallo duro, ceramiche ed acciai rapidi – sono realizzati con polveri apposite, studiate per resistere in maniera egregia alla compressione).

Quando applicare il fluido da taglio?

In questo caso è necessario distinguere fra operazioni di sgrossatura e di finitura del pezzo: durante l’operazione di sgrossatura, i taglienti subiscono variazioni di temperatura considerevoli e ciò, a lungo andare, provoca microfessure e un riduzione della loro durata. La regola generale è che, per evitare questo tipo di danni, le operazioni di sgrossatura devono essere sempre eseguite a secco, mentre quelle di finitura, in alcuni casi, possono essere coadiuvate dall’utilizzo di fluidi lubrificanti (questo perché durante queste lavorazioni i taglienti sono sottoposti a variazioni di temperatura meno ampie).

L’utilizzo di fluido da taglio è possibile ad esempio quando la finitura riguarda pezzi in acciaio inossidabile e alluminio, durante operazioni di fresatura di leghe resistenti al calore o di ghisa ed è consigliabile per eliminare dal pezzo polvere e particelle di metallo o per raffreddare il componente, a seconda della necessità.

Controllare la vibrazione dell’utensile

La fresa tangenziale è un tipo di fresa più rigida, in grado di attenuare le vibrazioni

La stabilità del tagliente è fondamentale per una conservazione idonea dello stesso nel tempo; per questo motivo è importante limitare quanto più possibile le vibrazioni dell’utensile nelle operazioni di fresatura, andando ad agire in particolare:

- sul portautensile, in modo tale che ad esempio l’assieme utensile sia il più corto e rigido possibile e che con piccole frese si utilizzi un adattatore conico (e che comunque questo sia del diametro più grande possibile);

- sul percorso dell’utensile: usando nella spianatura una profondità di taglio ridotta e un avanzamento elevato, con inserti rotondi o a 45°; programmando inoltre un ampio raggio del percorso per evitare le vibrazioni nei raccordi e aumentando l’avanzamento se lo spessore del truciolo si riduce troppo;

- sul bloccaggio del pezzo e sulla macchina utensile: è fondamentale assicurarsi del corretto serraggio del pezzo sulla tavola, sincerandosi anche del buono stato di conservazione del mandrino e della capacità della macchina di contenere le vibrazioni.

Ingresso e uscita della fresa dal pezzo

La durata del tagliente dipende in larga misura da come viene programmata l’entrata della fresa nel pezzo di lavorazione, soprattutto in caso di acciai o materiali molto duri: un ingresso graduale è sempre preferibile a uno diretto ed è molto importante stabilire la giusta strategia di avvicinamento, a seconda della lavorazione richiesta.

La durata del tagliente dipende in larga misura da come viene programmata l’entrata della fresa nel pezzo di lavorazione, soprattutto in caso di acciai o materiali molto duri: un ingresso graduale è sempre preferibile a uno diretto ed è molto importante stabilire la giusta strategia di avvicinamento, a seconda della lavorazione richiesta.

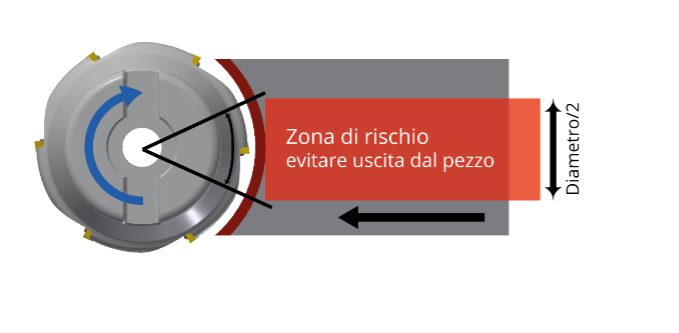

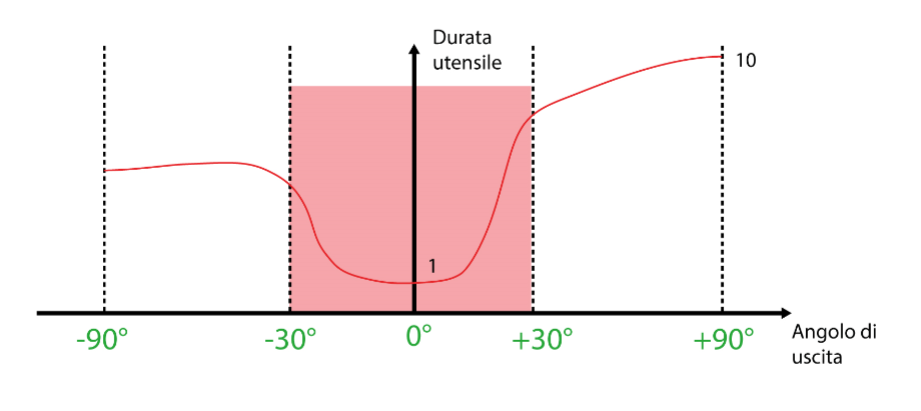

Per evitare usure precoci dei taglienti della fresa, è importante porre la giusta attenzione anche a come queste escono dal pezzo in lavorazione, non solo a come ci entrano: se l’uscita è improvvisa e non uniforme, ad esempio, il rischio è quello che i taglienti si scheggino o si spezzino.

Per evitare ciò, è necessario calibrare in maniera corretta il cosiddetto “angolo di uscita”, che è quello inscritto fra il raggio della fresa e il punto di uscita del tagliente (concetto opposto rispetto a quello di angolo di registrazione, che descrive quello fra il raggio della fresa e il tagliente in ingresso): angoli di uscita superiori o inferiori a +/- 30° permettono di mantenere l’integrità del tagliente più a lungo nel tempo.

Spessore del truciolo

Un altro fattore fondamentale da considerare per una fresatura efficace è lo spessore massimo del truciolo producibile da un tagliente. È infatti estremamente importante non sovraccaricare i taglienti con spessori di truciolo troppo alti, ma è sconsigliabile anche tenerli troppo bassi, se non si vuole perdere in produttività ed efficienza del tagliente.

Il valore ideale a cui mantenere lo spessore del truciolo è indicato dalla case produttrici degli utensili, ed è costituito dalla media numerica fra le dimensioni minime e quelle massime supportabili.

La fresatura Gima Spa

Gima Spa è un’azienda all’avanguardia per lavorazioni meccaniche di torneria, e in particolare per quelle che richiedono operazioni di fresatura. Per questo specifico tipo di lavorazione, infatti, Gima Spa dispone di dieci fresatrici transfer e cinque centri di lavoro fino a quattro assi, per un servizio di produzione minuterie metalliche davvero su misura e per ogni esigenza.

***

Si ringrazia Macchine Utensili News per la fornitura delle informazioni rielaborate in questo articolo.