Lo stampaggio è il processo di produzione di pezzi dalla forma ben definita, partendo da una lamiera di metallo, per mezzo di uno stampo, formato da punzoni e matrici che permettono di dare una determinata forma ad un particolare metallico. Gli stampi vengono montati su presse meccaniche che svolgono due funzioni durante il processo di stampaggio: taglio (tranciatura) e deformazione. Gli stampi possono essere posti in linea, con carico e scarico manuale o robotizzato e provvedere ad una singola lavorazione, oppure possono essere completamente automatizzati come gli stampi progressivi e transfer. Il tipo di stampo da utilizzare dipende principalmente dalla complessità del particolare e dal volume di produzione richiesto.

Lo stampaggio progressivo, mediante una sequenza di operazioni consecutive, consente di dare una forma complessa ai particolari in metallo, i quali vengono spesso utilizzati per la produzione di componenti industriali in quantità elevate.

Si parla di formatura a freddo quando il calore non viene introdotto nello stampo o nella lamiera. Tuttavia, del calore è generato dall’attrito e dalla deformazione durante il processo di taglio e formatura, quindi le parti stampate possono raggiungere temperature elevate. È importante che il particolare da realizzare sia disegnato tenendo conto della sequenza delle operazioni di stampaggio, così da garantire la fattibilità dello stesso ed una elevata qualità e produttività. La progettazione stampi è effettuata mediante software CAD/CAM da un reparto tecnico altamente qualificato che unisce l’esperienza sul campo ai bisogni del cliente.

La progettazione e la costruzione degli stampi

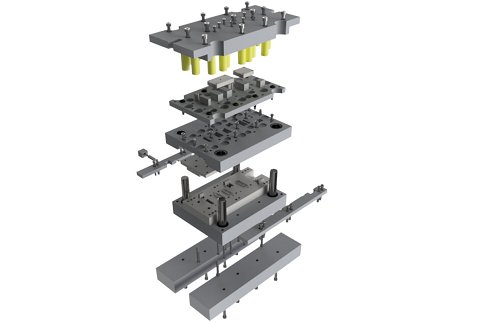

La prima fase della realizzazione di uno stampo è la progettazione. Il prodotto da stampare è industrializzato prima di procedere alla fase di progettazione, viene quindi realizzata la bozza del prodotto e la si sottopone ad analisi e simulazioni mediante software CAD/CAM. Per particolari complessi, è importante instaurare un feedback tra il disegno del pezzo e quello dello stampo. La progettazione riceve quindi come input il disegno del particolare, e termina con l’emissione dei disegni tecnici che includono le quote dimensionali, le tolleranze, i materiali, la distinta base di tutti i componenti inclusi quelli commerciali, eventuali istruzioni operative e piani di manutenzione.

La costruzione dello stampo viene quindi affidata ad un’officina altamente specializzata che, tramite centri di lavoro ed elettroerosioni CNC, effettua la produzione delle piastre e dei componenti dello stampo. In questa fase sono compresi anche i trattamenti termici dei materiali, la rettifica, l’affilatura e la lucidatura dei componenti. La costruzione termina con l’assemblaggio dei componenti, il collaudo e la messa a punto dello stampo.

Materiali utilizzati nella realizzazione degli stampi

Un elemento molto importante nella costruzione degli stampi è il materiale utilizzato per i componenti e in particolare per gli utensili, ovvero punzoni e matrici. Questo infatti dovrà resistere a diverse sollecitazioni e possedere quindi un’elevata durezza e resistenza all’usura per abrasione, una buona resistenza alla compressione, buona finitura superficiale e basso coefficiente d’attrito, buona tenacità e un’ottima stabilità dimensionale dopo trattamento termico. È consigliabile utilizzare acciai ottimali per utensili classificati secondo le tabelle UNI, asportando dalla superficie almeno il 3% di spessore, evitare di eseguire lavorazioni meccaniche con passate estremamente profonde, evitare gli spigoli vivi e scegliere il materiale adatto per ogni operazione. I trattamenti termici devono essere eseguiti a regola d’arte per garantire le caratteristiche meccaniche richieste ed evitare cricche o tensioni residue.

La tranciatura e l’importanza del gioco di taglio

Il taglio (o tranciatura) è l’operazione eseguita più comunemente da uno stampo. Il metallo viene tagliato ponendolo tra due sezionatori maschio-femmina in acciaio che hanno un piccolo spazio tra di loro. Questo divario, o offset, si chiama gioco di taglio.

Il gioco di taglio cambia nel rispetto del tipo di operazione di taglio che viene eseguita, delle caratteristiche del materiale, delle condizioni dello spigolo desiderate. Esso è spesso espresso come percentuale dello spessore della lamiera da lavorare. In questo modo, si garantisce una determinata tolleranza nelle lavorazioni e si evita di incorrere in problemi come rotture o deformazioni.

Per tagliare il metallo è necessaria una forza elevata. Il processo spesso causa un trauma notevole allo stampo e alla pressa. Nella maggior parte delle operazioni di taglio, il metallo è portato fino al punto di rottura che produce un bordo tagliato con una parte lucida denominata zona di taglio, ed una parte chiamata zona di frattura. Per un approfondimento si rimanda all’articolo sul calcolo della forza di tranciatura.

Le operazioni di taglio nello stampaggio progressivo

Le operazioni di taglio che vengono effettuate negli stampi, sebbene possano essere simili o addirittura identiche tra di loro per quanto concerne il funzionamento tecnico, possono assumere diversi nomi in base alla fase di lavorazione. Si riporta di seguito un elenco, con lo scopo anche di chiarire l’utilizzo dei termini tecnici in lingua inglese:

-

- Trimming (taglio o tranciatura): il perimetro esterno della lamiera o di un semilavorato è tagliato via per dare al pezzo il profilo desiderato. Il materiale in eccesso, di solito, viene eliminato come scarto.

-

- Notching: di solito è associato a stampi progressivi ed è un processo in cui un’operazione di taglio viene eseguita progressivamente all’esterno di un nastro di lamiera per creare un determinato profilo. Essendo anche questa un’operazione di taglio viene detta comunemente “tranciatura”.

-

- Blanking: si tratta di un processo di taglio che viene utilizzato in operazioni in cui il semilavorato (solitamente un disco di metallo) viene distaccato dalla lamiera per subire ulteriori lavorazioni, tramite trasferimento ad una stazione successiva o ad un altro stampo. Spesso rappresenta la prima fase nelle operazioni di imbutitura profonda. Il disco di metallo, rimosso dal nastro durante questo processo, è chiamato pezzo grezzo.

-

- Piercing (punzonatura o perforazione): l’operazione di perforazione è un’operazione di taglio del metallo che produce un foro rotondo, quadrato o di forma speciale su una lamiera piana o già deformata.

-

- Lancing: il metallo viene parzialmente separato o si crea una fessura nel tentativo di sollevare metallo senza distaccare il pezzo dalla striscia. Si utilizza in stampi progressivi, in particolare per imbutiture, dove è necessario separare la maggior parte del semilavorato dal nastro in lamiera, consentendone però l’avanzamento senza l’ausilio di un transfer.

- Shearing: taglio del metallo lungo una linea retta. Questo metodo è usato per produrre forme rettangolari e quadrate. I particolari ottenuti sono solitamente dei semilavorati che in seguito subiscono altre operazioni come punzonatura, piegatura, ecc. Anche in questo caso si fa comunemente riferimento ad esso come “tranciatura”.

La lunga tradizione di Gima Spa nella progettazione stampi

Gima Spa vanta una lunga tradizione nella progettazione e nella costruzione stampi. Grazie all’esperienza, alla formazione altamente specializzata del personale, ai macchinari e ai software CAD/CAM all’avanguardia utilizzati, sono in grado di rispondere ad ogni richiesta di progettazione o di riparazione di stampi.