Con l’aumento di aziende specializzate nelle lavorazioni meccaniche applicate a campi diversi e sempre più specializzati, quali ad esempio l’elettronica e l’automotive, è diventata estremamente importante la definizione di criteri di qualità applicabili ai lavori svolti e la disponibilità di attrezzature all’avanguardia in grado di realizzare prodotti ad altissima precisione e di elevato livello qualitativo.

I settori industriali in cui si applica la torneria automatica richiedono un know how altamente specifico e all’avanguardia, garantito anche dall’utilizzo di strumenti di precisione come il tornio a controllo CNC.

La base delle lavorazioni meccaniche e della tornitura: le minuterie metalliche

Le minuterie metalliche, i particolari torniti e i pezzi di rivoluzione sono alcune delle componenti meccaniche in acciaio, in ottone o altri metalli che compongono assiemi più grandi utilizzati sia nella meccanica di precisione che in prodotti di largo consumo, essenziali per l’assemblaggio di sistemi complessi. Più in generale, la torneria indica proprio il reparto di lavorazioni meccaniche in cui si producono particolari di rivoluzione.

La finitura nella torneria automatica: gli strumenti di precisione e l’attenzione per i dettagli

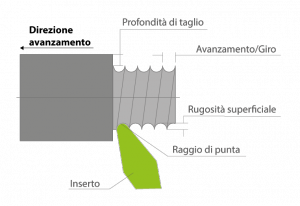

Per la produzione di particolari torniti di elevata qualità si deve porre una grande attenzione alla forma e alle caratteristiche dell’utensile che andrà ad incidere le superfici. L’utilizzo di un utensile non adatto alla lavorazione o al materiale del pezzo, rischia di compromettere la lavorazione stessa o di non ottenere l’effetto desiderato. Gli inserti da taglio hanno un grande impatto sulla finitura superficiale, che può essere compromessa in seguito all’usura o alla formazione del tagliente di riporto. Anche la geometria dell’utensile ha un ruolo importante, per particolari di piccole dimensioni solitamente sono raccomandabili inserti con angolo di taglio positivo. Inoltre, gli inserti raschianti sono utilizzati su superfici dritte e non è consigliabile utilizzarli su superfici rastremate in quanto questi utensili potrebbero aumentare la forza di taglio, rovinando il processo di finitura. Il processo di finitura richiede un controllo attento, costante e, per questo, il miglior modo per controllarlo è utilizzare degli inserti con un raggio di punta.

Il grado di rugosità superficiale si ottiene misurando la profondità delle piccole scanalature filiformi prodotte durante il processo di finitura stesso. Maggiore è il raggio di punta, migliore sarà la finitura superficiale. Un ritmo meno sostenuto relativo alla velocità di avanzamento permetterà di ottenere una migliore finitura superficiale. Un fattore che viene spesso trascurato quando si parla della finitura e di come migliorarla è l’importanza del portautensili. Se il portautensili è vecchio, e la sede dell’inserto è consumata, l’inserto si può muovere. Qualsiasi movimento dell’inserto creerà una vibrazione che danneggerà il risultato superficiale.

Al fine di rendere più solido e valido l’inserto, è utile applicare un refrigerante che contribuirà al raffreddamento dello stesso e a creare una superficie scivolosa che faciliterà il distacco del truciolo. Durante la lavorazione, il truciolo si stacca e crea una zona d’ombra, che impedirà al refrigerante di raggiungere la zona di taglio. Il refrigerante deve essere orientato in modo tale da rimanere sotto il truciolo. Spesso, è possibile prevenire l’effetto “ombrello” causato dalla formazione del truciolo con una differente inclinazione o angolazione dei getti di fluido refrigerante.

Il processo di finitura è molto complesso e il livello dello stesso ne definirà la qualità e l’applicabilità, nonché l’utilizzo reale del prodotto. I prodotti lavorati sono utilizzabili in campi dove è richiesta elevata precisione ed affidabilità.

L’affidabilità e la precisione degli esperti della torneria automatica e delle lavorazioni meccaniche: Gima Spa

L’ambito delle lavorazioni meccaniche e della torneria automatica richiede impegno, crescita costante e qualità dei lavori ultimati. In Gima Spa si possono trovare tutte queste qualità: accuratezza, innovazione e, soprattutto, passione per il prodotto e per i lavori svolti. Da sempre attiva nel campo della meccanica di precisione, Gima Spa risponde con prontezza alle richieste di qualità, correttezza e serietà dei suoi clienti, grazie alla formazione altamente specializzata dei suoi dipendenti.