Come ottimizzare le lavorazioni meccaniche di tornitura dei metalli per limitare l’usura degli utensili e ottenere minuterie metalliche di qualità

La durata degli utensili è un fattore molto importante per contenere i costi nella tornitura dei metalli. L’usura dell’utensile è influenzata da diversi fattori e si ripercuote sulla qualità dei particolari metallici lavorati. Di seguito alcuni consigli per tenerla sotto controllo.

Dati di taglio

Come prima cosa, è fondamentale controllare i principali parametri di taglio (velocità, avanzamento e profondità di passata), per ridurre il tempo di taglio, il numero di passate e il calore sviluppato:

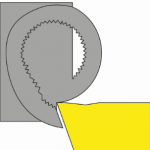

fig. 1. Grafico Velocità di taglio

Lavorare a una velocità di taglio (fig.1) troppo bassa può portare una consistente riduzione della durata dei taglienti. Per questo motivo, è opportuno lavorare sempre alla massima velocità di taglio indicata dal produttore dell’utensile. Una velocità di taglio troppo bassa porta inoltre ad una scarsa finitura superficiale del pezzo, all’allungamento dei tempi ciclo e alla formazione del tagliente di riporto. Al contrario, un valore troppo alto comporta una rapida usura e deformazione dell’utensile.

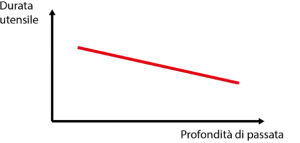

fig. 2. Grafico Profondità di Passata

La profondità di passata (fig.2), se troppo bassa, porta ad un aumento di vibrazioni e di temperature. Al contrario, se elevata, comporta sollecitazioni maggiori, possibilità di rottura dell’inserto e stress della macchina utensile. Inoltre la profondità di passata deve essere sempre superiore al raggio di punta, al fine di minimizzare le sollecitazioni sull’inserto.

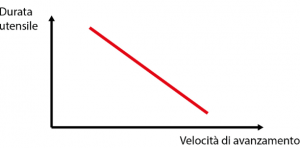

fig. 3. Grafico Velocità di avanzamento

È consigliabile inoltre effettuare un’entrata graduale nel pezzo, per limitare il rischio di rottura. La velocità di avanzamento (fig.3) può essere successivamente aumentata per migliorare la truciolabilità, caratteristica che verrà affrontata nel dettaglio di seguito.

Controllo del truciolo

La truciolabilità è l’attitudine di un materiale ad essere lavorato dalle macchine utensili per “asportazione di truciolo”. Materiali a truciolo “corto”, ovvero con un truciolo che si rompe spontaneamente, sono più facili da lavorare. Altri materiali con elevata resistenza meccanica possono formare trucioli più lunghi ed aggrovigliati che rendono più difficile la lavorazione.

Il distacco del truciolo può avvenire per:

-

- rottura spontanea, caso preferibile;

- rottura spontanea, caso preferibile;

-

- rottura contro il pezzo, che porta ad una scarsa finitura superficiale;

- rottura contro il pezzo, che porta ad una scarsa finitura superficiale;

-

- rottura contro l’utensile, che può causare un’usura prematura dell’inserto.

- rottura contro l’utensile, che può causare un’usura prematura dell’inserto.

Oltre al tipo di materiale da lavorare, i principali fattori che influenzano la truciolabilità sono:

- Velocità di avanzamento: come accennato in precedenza, l’avanzamento gioca un ruolo importante nel controllo del truciolo. Un avanzamento maggiore dà origine a trucioli più rigidi, favorendone la rottura spontanea.

- Velocità di taglio: anche la velocità di taglio, se aumentata, può favorire la truciolabilità.

- Geometria dell’inserto: gli inserti hanno una geometria studiata per controllare la rottura del truciolo.

- Raggio di punta e angolo di registrazione: un raggio di punta più piccolo favorisce un miglior distacco. L’angolo di registrazione, invece, consente di controllare il direzionamento del truciolo ed evitare che esso si rompa contro la superficie del pezzo.

Fluido refrigerante: quando utilizzarlo?

Le principali funzioni del fluido refrigerante sono il raffreddamento, l’evacuazione del truciolo e la lubrificazione tra pezzo e utensile. I benefici della lubrificazione nelle lavorazioni meccaniche di tornitura si hanno in applicazioni che richiedono elevata produttività, tolleranze particolari e finiture superficiali di alta qualità.

Per trarre vantaggio dall’utilizzo del fluido, tuttavia, bisogna fare attenzione a:

- regolare la giusta pressione del fluido necessaria per la rottura del truciolo;

- utilizzare utensili progettati per operare con fluido, preferibilmente con ugelli direzionati;

- regolare la portata in base alla superfice da irrorare.

Gli ultimi due fattori, in particolare, sono fondamentali per evitare shock termici e usura da micro-fessurazioni sul tagliente.

Controllare le vibrazioni

Le vibrazioni causano un usura prematura dell’inserto e una scarsa finitura superficiale. Questo problema può verificarsi specialmente nel caso di lavorazioni meccaniche interne come l’alesatura.

Le principali cause sono:

- Angolo di registrazione troppo basso;

- Raggio di punta dell’inserto troppo grande;

- Inserto di qualità/rivestimento non adatti;

- Velocità di taglio troppo elevata.

La tornitura Gima Spa: lavorazione acciaio, ottone, alluminio e altri materiali

In una torneria automatica ad elevata produttività, destinata alla produzione di minuterie metalliche, è importante ottimizzare i processi produttivi per garantire ai propri clienti alta qualità e basso costo dei particolari.

In una torneria automatica ad elevata produttività, destinata alla produzione di minuterie metalliche, è importante ottimizzare i processi produttivi per garantire ai propri clienti alta qualità e basso costo dei particolari.

La Gima Spa produce sin dal 1960 minuterie metalliche tornite per ogni esigenza industriale, grazie ad una torneria costituita da un parco macchine di oltre 150 unità.

Oltre alla tornitura, nello stesso reparto si eseguono lavorazioni meccaniche di fresatura, rettifica, rullatura, zigrinatura, godronatura e brocciatura. Visita la pagina dedicata alle lavorazioni meccaniche in torneria per saperne di più!